글 / 브라이언 콘델(Brian Condell) 제품 애플리케이션 엔지니어, 마이클 잭슨(Michael Jackson) 최종 시장 스페셜리스트, 아나로그디바이스(Analog Devices)

이 글에서는 더 작은 폼 팩터, 유연한 통신, 원격 설정 기능을 갖춘 온도 측정 장치에 대한 스마트 팩토리의 요구 사항을 충족하기 위해 저항 온도 감지기(resistance temperature detector, RTD) 산업용 온도 센서를 신속하게 재설계하는 방법에 대해 설명한다. 통합 수준이 높은 아날로그 프런트 엔드(AFE)와 IO-Link® 송수신기를 사용함으로써 이 작업을 수행할 수 있다.

스마트 팩토리를 위한 RTD 센서

“고장 나지 않았다면 고치지 말라”는 말이 있다. 어떤 것이 정상적으로 잘 작동한다면 굳이 손대지 말고 그냥 내버려두라는 뜻이다. 이 조언은 전세계 산업 제조 설비에서 묵묵히 그리고 효율적으로 온도를 측정하는 수많은 RTD 센서에 사용되는 회로 설계에도 적용된다. 하지만 인더스트리 4.0 시대에 공장들이 점점 스마트 팩토리로 전환함에 따라 기존에 사용되고 있는 많은 RTD 센서들이 이러한 환경에 사용하기에 부적합하게 되었다.

오늘날 자동화 엔지니어들은 산업용 온도 센서에 대해 더 작은 폼 팩터, 유연한 통신, 원격 설정 가능성을 중요하게 요구하는데, 기존 솔루션은 이러한 요구들을 충족하지 못한다. 이 글에서는 많은 RTD 기반 온도 센서의 설계에 사용되는 기본 기능 블록들에 대해 살펴보고, 이들이 센서 애플리케이션에 부과하는 한계에 대해 논의한다. 그리고 이러한 센서를 새로운 산업화 시대의 요구를 충족하도록 빠르게 재설계할 수 있는 방법에 대해 설명한다.

온도 센서의 기능 블록들

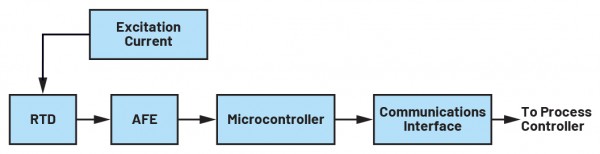

그림 2는 RTD 산업용 온도 센서의 기능 블록들을 보여준다.

그림 2. RTD 산업용 온도 센서의 기능 블록들

RTD는 물리적인 양(온도)을 전기 신호로 변환한다. RTD는 통상적으로 -200 ~ +850℃의 온도를 측정할 수 있으며, 이 온도 범위에서 극히 선형적인 응답을 나타낸다. RTD에 주로 사용되는 금속 물질은 니켈(Ni), 구리(Cu), 플래티넘(Pt)인데, 그 중에서도 Pt100과 Pt1000 플래티넘 RTD가 가장 일반적이다. RTD는 2-와이어나 3-와이어, 또는 4-와이어로 이루어질 수 있으며, 3-와이어와 4-와이어가 가장 널리 사용된다.

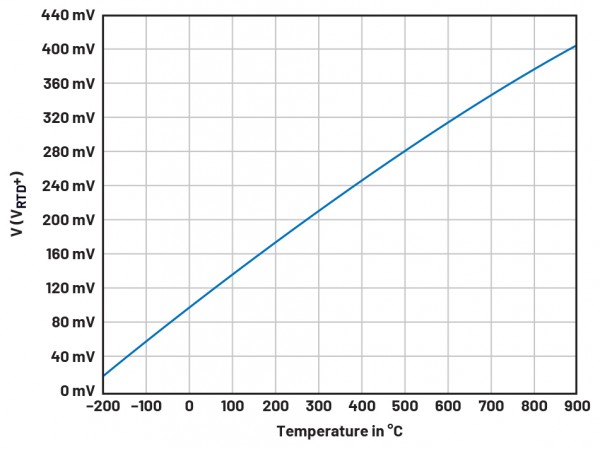

RTD는 수동 디바이스이므로 출력 전압을 발생시키기 위해서 여자 전류(excitation current)를 필요로 한다. 이는 전압 레퍼런스를 사용해서 생성되고 RTD로 전류를 구동하는 연산 증폭기에 의해 버퍼링 되어, 온도 변화에 반응하여 달라지는 출력 전압 신호를 발생시킨다. 이 신호는 사용되는 RTD 유형과 측정된 온도에 따라서 수십 밀리볼트에서부터 수백 밀리볼트까지 변화한다(그림 3).

그림 3. 온도 증가에 반응하여 Pt100 RTD에 의해 발생된 전압 신호

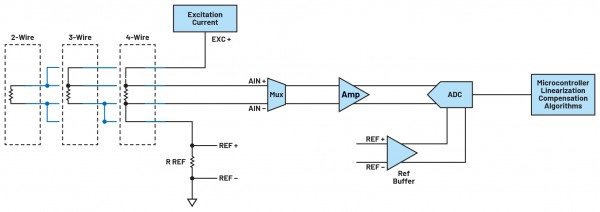

AFE가 작은 진폭의 RTD 신호를 증폭 및 컨디셔닝하면, 아날로그-디지털 컨버터(ADC)가 이것을 디지털화하고, 마이크로컨트롤러가 알고리즘을 실행해서 포함된 어떠한 비선형성을 보정한다. 그 다음에는 이 디지털 출력을 통신 인터페이스를 통해서 프로세스 컨트롤러로 전송한다. 흔히 AFE는 여러 부품들을 사용하는 신호 체인으로 이루어지며, 각각의 부품은 저마다의 기능을 수행한다(그림 4).

그림 4. AFE는 신호 체인에서 여러 디스크리트 소자들을 사용해서 구현된다.

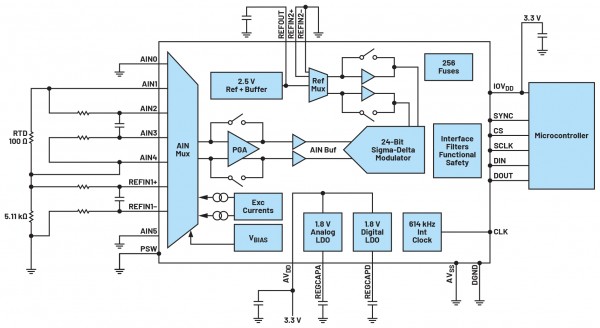

기존의 많은 온도 센서 설계가 이 같은 디스크리트 방식을 사용한다. 이 방식은 모든 부품들을 탑재하고 신호와 전원을 배선할 수 있을 만큼 충분히 큰 PCB를 요구하고, 센서 인클로저를 위한 사실상 최소 크기를 정한다. 이보다 더 나은 방법이면서 설계를 간소화할 수 있는 방법이 AD7124-4 같은 통합 AFE 디바이스를 사용하는 것이다(그림 5).

이 컴팩트한 IC는 단일 패키지로 제공되는 완전한 AFE로서, 멀티플렉서, 전압 레퍼런스, 프로그래머블 이득 증폭기, 시그마-델타 ADC를 모두 포함하고 있다. 뿐만 아니라 RTD를 구동하기 위한 여자 전류도 제공하므로, 위 그림에서 5개의 신호 체인 부품을 효과적으로 대체할 수 있다. 따라서 필요한 보드 공간을 크게 줄이고 훨씬 더 작은 크기의 센서 설계가 가능하게 한다.

통신 인터페이스

많은 산업용 센서는 하나 (혹은 그 이상의) 산업용 네트워크를 사용해서 프로세스 컨트롤러에 연결되도록 설계된다. 이를 위해 다양한 유형의 필드 버스나 산업용 이더넷을 사용할 수 있다. 선택한 네트워크 프로토콜을 구현하기 위해서는 ASIC이 필요하다.

그러나 이러한 접근법에는 몇 가지 단점이 있다. 첫째, 센서 설계를 위해 선택한 네트워크 전용 ASIC을 사용해야 하므로 비용이 크게 늘어난다. 특히나 사용하고자 하는 산업용 네트워크가 표준 기술이 아닌 고유 기술일 때는 더욱 그렇다. 둘째, 센서를 사용할 수 있는 시장의 범위가 해당 네트워크를 사용하는 고객들로 제한된다. 이 센서를 다른 네트워크 프로토콜과 함께 작동할 수 있도록 하기 위해서는 별도의 ASIC을 추가해야 하므로 시간과 비용이 그만큼 늘어날 뿐만 아니라 설계 위험성도 높아진다. 세 번째는, 네트워크 유형별로 진단 기능의 숫자와 종류가 크게 차이가 난다(아무런 진단 기능을 제공하지 않는 것도 있을 수 있다). 어떤 프로토콜을 선택하느냐에 따라 공장 작업자가 센서 자체와 현장에서 발생하는 성능 문제를 식별 및 유지관리하기 어려울 수 있다.

이에 대한 해결책은 센서를 모든 산업용 네트워크에 상관없이 작동할 수 있도록 설계하는 것이다. 그럼으로써 개발 비용을 낮추고 적용 가능한 고객 기반을 넓힐 수 있다. 이것을 가능하게 하는 것이 IO-Link이다. IO-Link는 3-와이어 산업용 통신 표준으로서, 센서(와 액추에이터)를 모든 산업용 제어 네트워크와 연결할 수 있게 해준다. IO-Link 애플리케이션에서 송수신기는 데이터 링크층 프로토콜을 실행하는 마이크로컨트롤러에 대해 물리층 인터페이스 역할을 한다.

IO-Link를 사용할 때 장점은 프로세스 데이터, 진단, 설정, 이벤트의 네 가지 서로 다른 유형의 전송을 수행하므로 센서들을 빠르게 식별 및 추적하고, 오동작 발생 시 개입할 수 있도록 한다는 것이다. 또한 IO-Link를 사용하면 원격 설정이 가능하다. 예를 들어서 프로세스 경보를 발생하는 온도 임계값을 변경하고자 할 때, 이 작업을 원격으로 수행할 수 있으므로 기사가 굳이 현장을 방문할 필요가 없다.

MAX14828은 저전력 초소형 IO-Link 디바이스 송수신기다. 이 송수신기 제품은 4 x 4mm 크기의 24핀 TQFN 패키지와 2.5 x 2.5mm WLP(wafer-level package) 패키지로 제공되므로 산업용 RTD 기반 온도 센서와 그 밖에 다른 유형의 센서에 쉽게 통합이 가능하다. 이 송수신기를 통해, 센서는 산업용 네트워크에 상관없이 작동할 수 있다. 송수신기가 프로세스 컨트롤러 측에 설치된 IO-Link 호스트와 직접 통신하고, 이 호스트가 인터페이스 ASIC과 통신하기 때문이다(그림 6).

그림 6. 컨트롤러 측의 IO-Link 호스트 송수신기가 산업용 네트워크와의 통신을 처리한다.

맺음말

스마트 팩토리 자동화 엔지니어들은 더 작은 크기, 유연한 통신, 원격 설정 가능성을 포함하여 산업용 온도 센서에 대한 기대치를 높이고 있다. 이 글에서는 통합 수준이 매우 높은 AFE를 사용해서 RTD 온도 센서를 빠르게 재설계하고 인클로저 크기를 줄일 수 있다는 것을 설명했다. 또한 IO-Link 디바이스 송수신기를 사용해서 센서가 프로세스 컨트롤러에 연결하기 위해 사용되는 산업용 네트워크 인터페이스에 상관없이 작동할 수 있다는 것을 알 수 있다. 이 글에서는 RTD 기반 온도 센서에 초점을 맞춰서 설명했지만, 이 재설계 방법은 서미스터나 서모커플 트랜스듀서를 기반으로 한 온도 센서에도 적용될 수 있다.

저자 소개

브라이언 콘델(Brian Condell)은 아나로그디바이스(Analog Devices) 아일랜드 리머릭의 산업용 커넥티비티 및 제어 사업부에서 IO-Link를 맡고 있는 제품 애플리케이션 엔지니어이다. 1997년에 ADI에 입사했으며, 2003년에 리머릭 대학에서 전기공학 우등 학사학위를 취득했다. 25년 넘게 반도체 업계에서 FAB 유지보수, IC 레이아웃, 아날로그 설계, 기능 안전, 그리고 좀더 최근에는 애플리케이션과 관련한 다양한 직책을 거치면서 풍부한 경험을 쌓았다.

마이클 잭슨(Michael Jackson)은 아나로그디바이스의 글로벌 애플리케이션팀에서 자동화 최종 시장 스페셜리스트를 맡고 있다. 전자공학 석사학위를 취득했다.

저작권©올포칩 미디어. 무단전재 및 재배포를 금지합니다.

동적 전압 스케일링을 활용한 정밀 전압 레귤레이션이 글에서는 동적 전압 스케일링(DVS: Dynamic Voltage Scaling)을 활용하여 정밀 전압 레귤레이션을 달성하는 방법에 대해 알아본다. DVS는 부하 트랜션트를 예상하여 출력 전압을 약간 높이거나 낮추도록 조절하는 프로세스를 말한다. 또한 이 글에서는 특정 IC를 사용해서 신뢰할 수 있는 전압 모니터링을 달성하는 방법에 대해서도 설명한다.

동적 전압 스케일링을 활용한 정밀 전압 레귤레이션이 글에서는 동적 전압 스케일링(DVS: Dynamic Voltage Scaling)을 활용하여 정밀 전압 레귤레이션을 달성하는 방법에 대해 알아본다. DVS는 부하 트랜션트를 예상하여 출력 전압을 약간 높이거나 낮추도록 조절하는 프로세스를 말한다. 또한 이 글에서는 특정 IC를 사용해서 신뢰할 수 있는 전압 모니터링을 달성하는 방법에 대해서도 설명한다. 전기기계적 접속을 위한 1-Wire Contact Package 부착 방법이 글에서는 전기기계적 접속을 위한 아나로그디바이스(Analog Devices)의 특허기술인 1-Wire Contact Package 솔루션에 대해 알아보고, 기존 패키징 솔루션과 비교해 1-Wire Contact Package 솔루션의 장점에 대해 살펴보고자 한다. 이와 함께 액세서리나 소모품에 이 솔루션을 부착하는 방법을 설명하고, 기계적 특징들과 신뢰성 분석 정보들을 제공한다.

전기기계적 접속을 위한 1-Wire Contact Package 부착 방법이 글에서는 전기기계적 접속을 위한 아나로그디바이스(Analog Devices)의 특허기술인 1-Wire Contact Package 솔루션에 대해 알아보고, 기존 패키징 솔루션과 비교해 1-Wire Contact Package 솔루션의 장점에 대해 살펴보고자 한다. 이와 함께 액세서리나 소모품에 이 솔루션을 부착하는 방법을 설명하고, 기계적 특징들과 신뢰성 분석 정보들을 제공한다. 자율이동로봇 설계시 고려 사항과 솔루션자율이동로봇(AMR)은 제조, 물류와 창고, 농업, 소매업, 서비스업 등 다양한 산업 분야에서 점점 더 보편화되고 있다. 이러한 로봇은 효율성 향상, 생산성 증대, 안전한 작업 환경 등 여러 가지 이점을 제공한다. 본 기고에서는 모터와 컨트롤러, 센서, 조명, 통신 인터페이스를 비롯한 AMR 애플리케이션과 구성에 사용되는 다양한 부품들에 대한 요구 사항에 대해 설명한다. 또한 이러한 다양한 요구 사항을 신속하게 해결할 수 있는 온세미의 적절한 솔루션도 제안한다.

자율이동로봇 설계시 고려 사항과 솔루션자율이동로봇(AMR)은 제조, 물류와 창고, 농업, 소매업, 서비스업 등 다양한 산업 분야에서 점점 더 보편화되고 있다. 이러한 로봇은 효율성 향상, 생산성 증대, 안전한 작업 환경 등 여러 가지 이점을 제공한다. 본 기고에서는 모터와 컨트롤러, 센서, 조명, 통신 인터페이스를 비롯한 AMR 애플리케이션과 구성에 사용되는 다양한 부품들에 대한 요구 사항에 대해 설명한다. 또한 이러한 다양한 요구 사항을 신속하게 해결할 수 있는 온세미의 적절한 솔루션도 제안한다. 차량용 배터리 성능을 향상시키는 IOXUS의 uSTART 울트라 커패시터차량용 모터는 정차 후 출발할 때마다 상당한 양의 연료를 소모하고 부품들을 더 빨리 마모시킨다. 이 글에서는 IOXUS의 uSTART 울트라 커패시터를 활용해서 차량이 정차했다 출발할 때 배터리와 함께 높은 출력을 제공함으로써 연료 소모를 저감하고 부품 마모를 늦추며 향상된 시스템 성능을 달성할 수 있다는 것을 설명한다.

차량용 배터리 성능을 향상시키는 IOXUS의 uSTART 울트라 커패시터차량용 모터는 정차 후 출발할 때마다 상당한 양의 연료를 소모하고 부품들을 더 빨리 마모시킨다. 이 글에서는 IOXUS의 uSTART 울트라 커패시터를 활용해서 차량이 정차했다 출발할 때 배터리와 함께 높은 출력을 제공함으로써 연료 소모를 저감하고 부품 마모를 늦추며 향상된 시스템 성능을 달성할 수 있다는 것을 설명한다. 소형 자산추적 장치의 배터리 수명을 연장하는 소형 고효율 벅 컨버터오늘날에는 새로운 저전력 데이터 네트워크의 낮은 구축 비용 덕분에 자산 추적 솔루션이 폭발적으로 증가했다. 이러한 영향은 운송이나 공급망 관리 같은 애플리케이션에서 두드러지게 나타나고 있다. 이러한 애플리케이션에서 센서는 주어진 위치에서 업데이트를 하고 온도, 습도, 압력, 모션 같은 데이터를 전송한다. 센서는 소량의 데이터만 전송하면 되므로 커버리지를 높이고 전력 소모를 최소화하여 기기를 더 긴 시간 동안 사용할 수 있게 한다. 이러한 센서의 배터리는 수 주일에서 길게는 수 년 동안 지속할 수 있어야 한다.

소형 자산추적 장치의 배터리 수명을 연장하는 소형 고효율 벅 컨버터오늘날에는 새로운 저전력 데이터 네트워크의 낮은 구축 비용 덕분에 자산 추적 솔루션이 폭발적으로 증가했다. 이러한 영향은 운송이나 공급망 관리 같은 애플리케이션에서 두드러지게 나타나고 있다. 이러한 애플리케이션에서 센서는 주어진 위치에서 업데이트를 하고 온도, 습도, 압력, 모션 같은 데이터를 전송한다. 센서는 소량의 데이터만 전송하면 되므로 커버리지를 높이고 전력 소모를 최소화하여 기기를 더 긴 시간 동안 사용할 수 있게 한다. 이러한 센서의 배터리는 수 주일에서 길게는 수 년 동안 지속할 수 있어야 한다. 자동차 시스템 설계의 전력 밀도 높이는 상부 냉각 MOSFET완전 전기화와 마찬가지로 완전 자율주행은 차량 설계 및 제조에서 차세대 패러다임이 될 것이다. 첨단운전자지원시스템(ADAS)으로 지원되는 반자율주행은 이미 외부 센서와 온보드 카메라의 데이터 융합을 비롯해 다양한 애플리케이션을 관리하는 전자제어장치(ECU) 수를 크게 증가시켰다. 이러한 제어기의 전력 소비는 데이터 처리량과 속도에 따라 증가한다.

자동차 시스템 설계의 전력 밀도 높이는 상부 냉각 MOSFET완전 전기화와 마찬가지로 완전 자율주행은 차량 설계 및 제조에서 차세대 패러다임이 될 것이다. 첨단운전자지원시스템(ADAS)으로 지원되는 반자율주행은 이미 외부 센서와 온보드 카메라의 데이터 융합을 비롯해 다양한 애플리케이션을 관리하는 전자제어장치(ECU) 수를 크게 증가시켰다. 이러한 제어기의 전력 소비는 데이터 처리량과 속도에 따라 증가한다. 피에조-포토트로닉스란 무엇인가?피에조일렉트릭(압전) 소자는 기계적 스트레스나 하중이 가해졌을 때 전기 전하를 발생시키는 소자들을 총칭하는 것이다. 어떤 형태의 물리적 변형이든 전기 전하를 발생시킨다. 피에조일렉트릭 소자는 다양한 애플리케이션과 전자 시스템에 활용되고 있다.

피에조-포토트로닉스란 무엇인가?피에조일렉트릭(압전) 소자는 기계적 스트레스나 하중이 가해졌을 때 전기 전하를 발생시키는 소자들을 총칭하는 것이다. 어떤 형태의 물리적 변형이든 전기 전하를 발생시킨다. 피에조일렉트릭 소자는 다양한 애플리케이션과 전자 시스템에 활용되고 있다. 전압 컨버터를 활용하여 배터리 효율을 높이고 사용 시간을 늘리는 방법이 글에서는 기존 시스템에 아나로그디바이스(ADI)의 나노파워(nanoPower) 컨버터를 이용하여 배터리 사용 시간을 최대 20% 더 늘리는 방법에 대해 설명한다.

회로의 에너지 효율이 좋아야 배터리가 오랫동안 지속될 수 있다. 이러한 이유에서 시스템 설계 시 에너지 효율이 우수한 부품들을 선택해야 한다. 전자 회로에서 기능 블록의 수가 적을수록 시스템 전반에서 더 높은 에너지 효율을 달성할 수 있다. 그림 1은 배터리 전원으로 작동하는 장치의 사례로서 전자식 수도 계량기를 나타낸 것이다. 이 시스템은 아나로그디바이스의 MAX32662 마이크로컨트롤러를 기반으로 하며, 하나의 전원 전압만을 사용한다. 입력 전압 범위는 1.71V ~ 3.63V이다.

전압 컨버터를 활용하여 배터리 효율을 높이고 사용 시간을 늘리는 방법이 글에서는 기존 시스템에 아나로그디바이스(ADI)의 나노파워(nanoPower) 컨버터를 이용하여 배터리 사용 시간을 최대 20% 더 늘리는 방법에 대해 설명한다.

회로의 에너지 효율이 좋아야 배터리가 오랫동안 지속될 수 있다. 이러한 이유에서 시스템 설계 시 에너지 효율이 우수한 부품들을 선택해야 한다. 전자 회로에서 기능 블록의 수가 적을수록 시스템 전반에서 더 높은 에너지 효율을 달성할 수 있다. 그림 1은 배터리 전원으로 작동하는 장치의 사례로서 전자식 수도 계량기를 나타낸 것이다. 이 시스템은 아나로그디바이스의 MAX32662 마이크로컨트롤러를 기반으로 하며, 하나의 전원 전압만을 사용한다. 입력 전압 범위는 1.71V ~ 3.63V이다. 산업용 모터 제어 개선하는 유도 위치 센서현대의 많은 기계 중심에는 최소한 하나의 모터가 있다. 로봇, 엘리베이터, 자동차, 전동 공구 등의 발전을 위해서는 모터를 더욱 정밀하게 제어하는 것이 중요하다. 모터의 성능은 정밀한 제어 능력으로 결정되고, 정밀한 제어 능력은 모터의 위치를 정확하게 감지하는 것에 달려 있다. 그리고 정밀한 감지 능력 정확한 센서 기술의 성장에 의존한다.

산업용 모터 제어 개선하는 유도 위치 센서현대의 많은 기계 중심에는 최소한 하나의 모터가 있다. 로봇, 엘리베이터, 자동차, 전동 공구 등의 발전을 위해서는 모터를 더욱 정밀하게 제어하는 것이 중요하다. 모터의 성능은 정밀한 제어 능력으로 결정되고, 정밀한 제어 능력은 모터의 위치를 정확하게 감지하는 것에 달려 있다. 그리고 정밀한 감지 능력 정확한 센서 기술의 성장에 의존한다. 효율과 지속 가능성을 고려한 스마트 빌딩 설계스마트 빌딩은 인텔리전트 에지 기술을 활용하여 사물 인터넷(IoT) 연결 장치와 증강 현실(AR), 시각 및 모션 센서, 그 밖에 다른 시스템을 통합하여 실내 온도 조절, 보안, 조명 등 일상적인 제어 업무를 자동화하는 것으로, 이 모든 것은 효율 극대화와 입주자의 경험 향상으로 이어진다.

효율과 지속 가능성을 고려한 스마트 빌딩 설계스마트 빌딩은 인텔리전트 에지 기술을 활용하여 사물 인터넷(IoT) 연결 장치와 증강 현실(AR), 시각 및 모션 센서, 그 밖에 다른 시스템을 통합하여 실내 온도 조절, 보안, 조명 등 일상적인 제어 업무를 자동화하는 것으로, 이 모든 것은 효율 극대화와 입주자의 경험 향상으로 이어진다. PoE 용 전원 서브시스템 설계PoE(Power over Ethernet) 기술을 활용하면 기존의 CAT5/5e/6 이더넷 케이블을 통해 데이터 전송과 전원 공급을 할 수 있다. 이 글에서는 PoE 시스템 설계, 그 중에서도 특히 PD(powered device) 전원 서브시스템 설계에 관해서 자세히 알아본다.

PoE 용 전원 서브시스템 설계PoE(Power over Ethernet) 기술을 활용하면 기존의 CAT5/5e/6 이더넷 케이블을 통해 데이터 전송과 전원 공급을 할 수 있다. 이 글에서는 PoE 시스템 설계, 그 중에서도 특히 PD(powered device) 전원 서브시스템 설계에 관해서 자세히 알아본다. 자동차 ADAS를 위한 향상된 고전류 스위칭 전원장치 설계 방법운전이나 주차 시 운전자를 보조하는 ADAS가 빠르게 진보하고 있다. 진보된 ADAS일수록 이전 세대 기술보다 더 많은 전력을 소모한다. 따라서 저전류 스위칭 레귤레이터는 이처럼 갈수록 높아지는 전력 요구를 더 이상 충족할 수 없게 되었다.

자동차 ADAS를 위한 향상된 고전류 스위칭 전원장치 설계 방법운전이나 주차 시 운전자를 보조하는 ADAS가 빠르게 진보하고 있다. 진보된 ADAS일수록 이전 세대 기술보다 더 많은 전력을 소모한다. 따라서 저전류 스위칭 레귤레이터는 이처럼 갈수록 높아지는 전력 요구를 더 이상 충족할 수 없게 되었다. SiC를 이용하여 HVAC의 SEER 등급 향상와이드 밴드갭(WBG) 기술은 더 높은 효율, 스위칭 주파수, 디자인 밀도가 가능하며 전반적으로 더 우수한 성능을 달성한다. SiC로 전환하는 것은 각기 스테이지들로 점진적으로 하거나 혹은 상향식 설계 접근법을 취해서 한번에 처리할 수 있다.

SiC를 이용하여 HVAC의 SEER 등급 향상와이드 밴드갭(WBG) 기술은 더 높은 효율, 스위칭 주파수, 디자인 밀도가 가능하며 전반적으로 더 우수한 성능을 달성한다. SiC로 전환하는 것은 각기 스테이지들로 점진적으로 하거나 혹은 상향식 설계 접근법을 취해서 한번에 처리할 수 있다. 무어의 법칙의 역사와 전망경험적 관찰로 시작한 무어의 법칙은 인텔과 경쟁업체들이 계속해서 달성해야 하는 목표이자 동기 부여가 되었다. 무어의 법칙은 과학 법칙, 즉 자연현상이 아니다. 고든 무어 자신도 무어의 법칙이라는 명칭에 크게 신경 쓰지 않으며, 그의 논문에 ‘무어의 법칙’이란 용어를 포함한 바 없다고 언급했다. 오히려 무어의 법칙은 지속을 위해서는 혁신과 기술 발전에 의존하는 미래에 대한 예측이라 볼 수 있다.

무어의 법칙의 역사와 전망경험적 관찰로 시작한 무어의 법칙은 인텔과 경쟁업체들이 계속해서 달성해야 하는 목표이자 동기 부여가 되었다. 무어의 법칙은 과학 법칙, 즉 자연현상이 아니다. 고든 무어 자신도 무어의 법칙이라는 명칭에 크게 신경 쓰지 않으며, 그의 논문에 ‘무어의 법칙’이란 용어를 포함한 바 없다고 언급했다. 오히려 무어의 법칙은 지속을 위해서는 혁신과 기술 발전에 의존하는 미래에 대한 예측이라 볼 수 있다.

사피온, 텔레칩스에 AI 반도체 아키텍처 기반의 차량용 NPU IP 공급

사피온, 텔레칩스에 AI 반도체 아키텍처 기반의 차량용 NPU IP 공급 마우저, 가혹한 환경에서의 도전과제와 솔루션을 모색하는 최신 기술 리소스 허브 공개

마우저, 가혹한 환경에서의 도전과제와 솔루션을 모색하는 최신 기술 리소스 허브 공개 로지텍, 친환경 패션 브랜드 ‘플리츠마마’와 브랜드 콜라보 진행

로지텍, 친환경 패션 브랜드 ‘플리츠마마’와 브랜드 콜라보 진행 마이크로칩, 우주 애플리케이션 위한 내방사선 PolarFire SoC FPGA 출시

마이크로칩, 우주 애플리케이션 위한 내방사선 PolarFire SoC FPGA 출시 마우저, 미래의 엔지니어 및 혁신가 양성을 위해 Ten80 STEM 챌린지 후원

마우저, 미래의 엔지니어 및 혁신가 양성을 위해 Ten80 STEM 챌린지 후원

- 델 테크놀로지스, 사이버 복원력 강화한 데이터보호 어플라이언스 신제품 출시

- 테스트웍스, ETRI의 메타버스 개발 과제를 위한 3D 데이터 셋 구축 사례 공개

- 로지텍, 미니멀 라이프를 즐기자: ‘미니멀테리어’에 최적화된 추천 아이템 3

- 마이크로칩, 임베디드 보안 기능을 간단하게 통합할 수 있는 32비트 마이크로컨트롤러 출시

- 한국마이크로소프트, AI 기술의 미래 조명하는 ‘AI Tour in Seoul’ 개최

- 미루웨어, 국제인공지능대전(AI EXPO) 2024 참가

그래픽 / 영상

지멘스 EDA, 최첨단 SoC 설계를 위한 혁신적인 에뮬레이션 및 프로토타이핑 솔루션 발표

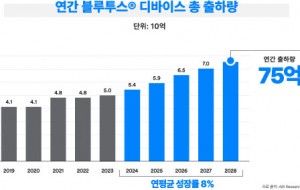

지멘스 EDA, 최첨단 SoC 설계를 위한 혁신적인 에뮬레이션 및 프로토타이핑 솔루션 발표 블루투스 지원 기기 출하량, 향후 5년 동안 연평균 8% 성장 전망

블루투스 지원 기기 출하량, 향후 5년 동안 연평균 8% 성장 전망 인터넷의 ‘필터 버블(Filter Bubble)’ 깨부수기

인터넷의 ‘필터 버블(Filter Bubble)’ 깨부수기

많이 본 뉴스

엔비디아, GTC서 AI 가속 위한 최신 개발자 도구와 앱 선보여

엔비디아, GTC서 AI 가속 위한 최신 개발자 도구와 앱 선보여 매스웍스코리아, 다양한 분야의 AI 인재 발굴 위한 ‘제4회 매트랩 대학생 AI 경진대회’ 개최

매스웍스코리아, 다양한 분야의 AI 인재 발굴 위한 ‘제4회 매트랩 대학생 AI 경진대회’ 개최 지멘스-엔비디아, 실시간 몰입형 시각화 위한 생성형 AI 분야 협력 확대

지멘스-엔비디아, 실시간 몰입형 시각화 위한 생성형 AI 분야 협력 확대 자이스 코리아, KOREA LAB 2024에서 현미경 분야 혁신적 자동화 솔루션 선보여

자이스 코리아, KOREA LAB 2024에서 현미경 분야 혁신적 자동화 솔루션 선보여 리미니스트리트 ‘2024 리미니스트리트 써밋’, 엔터프라이즈 소프트웨어 유지보수 혁신 지원

리미니스트리트 ‘2024 리미니스트리트 써밋’, 엔터프라이즈 소프트웨어 유지보수 혁신 지원 로데슈바르즈, 획기적인 성능으로 무장한 R&S NGC100 파워 서플라이 제품군 신규 출시

로데슈바르즈, 획기적인 성능으로 무장한 R&S NGC100 파워 서플라이 제품군 신규 출시 마이크로칩, 코드 보호 강화 및 최대 15W 전력을 공급하는 AVR DU USB MCU 제품군 출시

마이크로칩, 코드 보호 강화 및 최대 15W 전력을 공급하는 AVR DU USB MCU 제품군 출시 쿤텍-시큐어아이씨, 임베디드 분야 보안 강화 지원하는 파트너십 체결

쿤텍-시큐어아이씨, 임베디드 분야 보안 강화 지원하는 파트너십 체결 로옴, SOT23 패키지 기반의 소형, 저전력 DC-DC 컨버터 IC 개발

로옴, SOT23 패키지 기반의 소형, 저전력 DC-DC 컨버터 IC 개발 마우저, 차세대 엔지니어 양성을 위한 청소년 대상 ‘FIRST 로봇 경진대회’ 후원

마우저, 차세대 엔지니어 양성을 위한 청소년 대상 ‘FIRST 로봇 경진대회’ 후원