파워트레인의 전력 효율성과 크기에 따라 하이브리드 차량 또는 전기차의 성능이 결정된다. 부품 수와 솔루션 크기를 줄이고 설계를 간소화해서 자동차 애플리케이션을 만들 수 있다면 무게와 비용을 모두 줄이면서 신뢰성을 향상시킬 수 있다. 특히 전기차 업계는 가장 작은 공간에서 가장 높은 효율성을 달성하기 위해 통합 솔루션을 지향하고 있고 이를 파워트레인 시스템 영역으로 확장하고 있다.

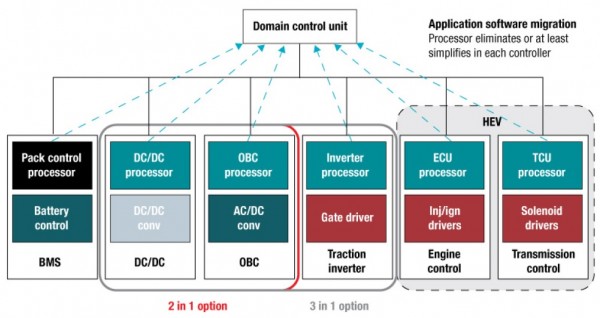

하이브리드 차량 또는 전기차의 온보드 차저(OBC)는 더 높은 전원 용량을 수용하기 위해 더 높은 전원 정격을 수용해야 할 뿐 아니라 차량의 중량을 줄이고 충전 당 비용을 절약하기 위해 더 높은 전력 밀도와 효율성을 갖추어야 한다. 하이브리드 차량 또는 전기차의 설계를 파워트레인 아키텍처와 통합하려는 이유다. 파워트레인 통합은 온보드 차저, 고전압 DC/DC, 인버터, 전원 분배 유닛(PDU), 배터리 관리 시스템 같은 애플리케이션들을 결합하여 시스템 차원에서 이루어진다.

다양한 차원의 전기차 파워트레인 통합

특히 전기차 온보드 충전 애플리케이션을 위해 새로운 와이드 밴드갭 솔루션이 시장에서 획기적인 성능으로 각광받고 있다. 전원 스위치에 SiC 및 GaN을 사용하는 와이드 밴드갭 반도체와 같은 첨단 고전압 장치의 통합을 통해 하이브리드 차량과 전기차는 파워 실리콘 MOSFET 및 IGBT와 같은 기존의 실리콘 기반 전원 스위치보다 더 높은 효율성을 달성할 수 있다.

TI(Texas Instruments)는 파워트레인 시스템을 통합한 전기차 파워트레인 아키텍처를 구현하고, 전기차의 경제성과 구매력을 높이고 주행 거리를 늘릴 수 있는 핵심 솔루션을 지원하고 있다.

TI의 혁신적인 차량용 파워 스테이지 컴포넌트를 탑재한 지능형 전력 관리 시스템은 차량 배터리의 성능과 수명을 최적화하면서, 배터리 안전을 확인하기 위해 필요한 작업을 수행하는데 뛰어나다. 특히 GaN, C2000 실시간 MCU, 절연형 게이트 드라이버, 온도 센서를 사용해서 업계 최고 전력 밀도와 98% 이상의 시스템 효율을 달성할 뿐만 아니라 열 성능 최적화를 통한 시스템 신뢰성도 향상시킨다.

또한 더 적은 수의 부품을 사용하고 자기 소자와 냉각 시스템까지 통합함으로써 시스템 차원에서 비용을 절감할 수 있다. DC/DC 컨버터, OBC, 인버터로 2개 또는 3개의 각기 개별적인 전원 아키텍처(혹은 박스)를 사용해야 하는 것이 아니라, 이러한 시스템들을 단일의 컴팩트한 통합형 전원 스테이지 아키텍처로 만들 수 있다. 차량용 GaN FET을 사용해서 기존의 실리콘 또는 SiC 솔루션에 비해서 전기차 온보드 차저 및 DC/DC 컨버터의 크기를 50%까지 축소할 수 있다. 또한 절연형 게이트 드라이버는 50가지 이상의 안전 메커니즘을 통합함으로써 부품원가를 줄일 수 있다.

TI의 통합 파워트레인 솔루션을 통해 크기와 비용을 50% 절감할 수 있다

박서민 TI 오토모티브 사업 부문 국내 영업 상무는 “전기차 같은 고전압 환경에서 사람을 보호하고 차량 시스템으로 손상을 방지하기 위해서 기능적 안전성이 중요한데, TI의 차량용 통합 파워 트레인은 가장 높은 수준의 차량 기능적 안전성 요건으로서 고객사가 ASIL D 인증을 수월하게 충족하면서 차량을 설계할 수 있도록 돕고 있다.”며, “뿐만 아니라, 차량용 GaN FET을 사용해서 기존의 실리콘 또는 SiC 솔루션에 비해서 전기차 온보드 차저 및 DC/DC 컨버터의 크기를 50%까지 축소할 수 있어 비용과 크기의 절감이 가능하다는 이점이 있다.”고 전했다.

진선옥 기자 (jadejin@all4chip.com)

저작권©올포칩 미디어. 무단전재 및 재배포를 금지합니다.

TI, 높은 속도와 정밀도를 겸비한 새로운 SAR ADC 제품군 출시ADC제품군은 고속 데이터 수집의 정밀도를 높임으로써 산업용 시스템에서 필요로 하는 실시간 제어 기능을 더욱 잘 충족시킬 수 있다. 특히, 고속 디지털 제어 루프에서 ADC 제품은 복잡한 시스템에서 작동하여 역동적으로 변화하는 전압이나 전류에 빠르게 응답할 수 있으므로 전원 관리 시스템으로 인해 주요 부품이 손상되는 것을 방지할 수 있다.

TI, 높은 속도와 정밀도를 겸비한 새로운 SAR ADC 제품군 출시ADC제품군은 고속 데이터 수집의 정밀도를 높임으로써 산업용 시스템에서 필요로 하는 실시간 제어 기능을 더욱 잘 충족시킬 수 있다. 특히, 고속 디지털 제어 루프에서 ADC 제품은 복잡한 시스템에서 작동하여 역동적으로 변화하는 전압이나 전류에 빠르게 응답할 수 있으므로 전원 관리 시스템으로 인해 주요 부품이 손상되는 것을 방지할 수 있다. 마이크로칩, 상용 및 군용 위성과 우주 전력 솔루션을 위한 인증 획득한 방사선 내성 강화 MOSFET 출시마이크로칩의 방사선 내성 강화 M6 MRH25N12U3 MOSFET은 POL(point-of-load) 컨버터, DC-DC 컨버터, 모터 드라이브 및 제어, 범용 스위칭 등 전력 변환 회로에 대한 주요 스위칭 요소를 제공한다. 해당 MOSFET은 가혹한 우주 환경을 견디고, 전력 회로의 신뢰성을 확장하며, 향상된 성능으로 MIL-PRF19500/746의 모든 요건을 충족한다.

마이크로칩, 상용 및 군용 위성과 우주 전력 솔루션을 위한 인증 획득한 방사선 내성 강화 MOSFET 출시마이크로칩의 방사선 내성 강화 M6 MRH25N12U3 MOSFET은 POL(point-of-load) 컨버터, DC-DC 컨버터, 모터 드라이브 및 제어, 범용 스위칭 등 전력 변환 회로에 대한 주요 스위칭 요소를 제공한다. 해당 MOSFET은 가혹한 우주 환경을 견디고, 전력 회로의 신뢰성을 확장하며, 향상된 성능으로 MIL-PRF19500/746의 모든 요건을 충족한다. 맥심, 초소형·고정확도 절연 시스템 모니터링 솔루션 ‘MAX22530’ 출시4 채널 MAX22530은 절연식 시스템 모니터링을 통해 분산형으로 제작된 일반적 리니어 옵토커플러(optocoupler) 절연 솔루션 대비 모니터링 측정이 50배 정확하다. 또한 12비트 ADC, DC-DC 컨버터, 설정 가능한 임계치 감지도, 칩 수준 진단 기능을 결합한 맥심 고유의 통합 솔루션 기술을 적용했다.

맥심, 초소형·고정확도 절연 시스템 모니터링 솔루션 ‘MAX22530’ 출시4 채널 MAX22530은 절연식 시스템 모니터링을 통해 분산형으로 제작된 일반적 리니어 옵토커플러(optocoupler) 절연 솔루션 대비 모니터링 측정이 50배 정확하다. 또한 12비트 ADC, DC-DC 컨버터, 설정 가능한 임계치 감지도, 칩 수준 진단 기능을 결합한 맥심 고유의 통합 솔루션 기술을 적용했다. 온세미컨덕터, APEC 2021서 전기차 충전용 실리콘 카바이드(SiC) MOSFET 모듈 솔루션 공개새로운 1200V M1 풀 SiC MOSFET 하프 브리지 모듈은 플라나(Planar) 기술을 기반으로 하고, 18-20V 범위의 드라이브 전압을 네거티브 게이트 전압으로 인가하여 간단하게 구동된다. 해당 제품은 트렌치 MOSFET에 비해서 더 큰 크기의 다이를 탑재하고 있으므로 열저항이 낮아 동일한 동작 온도에서 다이 온도를 더 낮출 수 있다.

온세미컨덕터, APEC 2021서 전기차 충전용 실리콘 카바이드(SiC) MOSFET 모듈 솔루션 공개새로운 1200V M1 풀 SiC MOSFET 하프 브리지 모듈은 플라나(Planar) 기술을 기반으로 하고, 18-20V 범위의 드라이브 전압을 네거티브 게이트 전압으로 인가하여 간단하게 구동된다. 해당 제품은 트렌치 MOSFET에 비해서 더 큰 크기의 다이를 탑재하고 있으므로 열저항이 낮아 동일한 동작 온도에서 다이 온도를 더 낮출 수 있다. 한국레노버, 엣지 컴퓨터 포트폴리오 ‘씽크엣지’ 출시새롭게 출시된 씽크엣지 포트폴리오는 씽크엣지 SE30(ThinkEdge SE30)과 씽크엣지 SE50(ThinkEdge SE50)으로 구성된다. 두 제품 모두 빠른 처리속도와 강력한 보안, 뛰어난 내구성, 컴팩트한 사이즈가 특징으로, 유통업계에서의 실시간 재고 관리 및 맟춤형 프로모션, 센서, 카메라, 온도 등 다양한 데이터를 빠르게 수집하고 공정을 최적화하는 스마트 제조 시스템, 철저한 보안을 토대로 한 환자 데이터 관리 등 다양한 분야에서 활용될 예정이다.

한국레노버, 엣지 컴퓨터 포트폴리오 ‘씽크엣지’ 출시새롭게 출시된 씽크엣지 포트폴리오는 씽크엣지 SE30(ThinkEdge SE30)과 씽크엣지 SE50(ThinkEdge SE50)으로 구성된다. 두 제품 모두 빠른 처리속도와 강력한 보안, 뛰어난 내구성, 컴팩트한 사이즈가 특징으로, 유통업계에서의 실시간 재고 관리 및 맟춤형 프로모션, 센서, 카메라, 온도 등 다양한 데이터를 빠르게 수집하고 공정을 최적화하는 스마트 제조 시스템, 철저한 보안을 토대로 한 환자 데이터 관리 등 다양한 분야에서 활용될 예정이다. 스트라타시스, 올인원(All-in-One) 의료용 3D 프린터 ‘J5 MediJet’ 출시스트라타시스 J5 MediJet은 여러 애플리케이션을 하나의 시스템으로 통합한 올인원 프린터다. 다양한 소재와 색상은 물론, 의료기기의 안정성 및 성능을 증명하는 FDA의 510K 인증 심사를 거친 분할 소프트웨어를 지원하므로, 3D 해부학 모델, 드릴링, 절단 가이드 제작 등 정교한 작업을 수행할 수 있다. J5 MediJet로 제작한 가이드와 모델도 멸균 및 생체 적합성을 인증 받았다.

스트라타시스, 올인원(All-in-One) 의료용 3D 프린터 ‘J5 MediJet’ 출시스트라타시스 J5 MediJet은 여러 애플리케이션을 하나의 시스템으로 통합한 올인원 프린터다. 다양한 소재와 색상은 물론, 의료기기의 안정성 및 성능을 증명하는 FDA의 510K 인증 심사를 거친 분할 소프트웨어를 지원하므로, 3D 해부학 모델, 드릴링, 절단 가이드 제작 등 정교한 작업을 수행할 수 있다. J5 MediJet로 제작한 가이드와 모델도 멸균 및 생체 적합성을 인증 받았다. 엣지 컴퓨팅의 현재와 미래인텔은 엣지 전망(The Edge Outlook) 보고서를 발표하고 기업의 현재와 미래의 데이터를 성공적으로 탐색하고 이해하는데 활용해야 하는 중요한 요소로 엣지 컴퓨팅을 꼽았다. 인텔은 현재 엣지 기반 데이터로부터 보다 실질적인 비즈니스 가치를 도출하기 위해 다양한 산업군의 고객사들과 협력하고 있으며, 엣지를 활용해 모든 개체에서 정보를 저장하고 해당 정보를 실시간으로 추출하여 사용할 수 있다고 밝혔다.

엣지 컴퓨팅의 현재와 미래인텔은 엣지 전망(The Edge Outlook) 보고서를 발표하고 기업의 현재와 미래의 데이터를 성공적으로 탐색하고 이해하는데 활용해야 하는 중요한 요소로 엣지 컴퓨팅을 꼽았다. 인텔은 현재 엣지 기반 데이터로부터 보다 실질적인 비즈니스 가치를 도출하기 위해 다양한 산업군의 고객사들과 협력하고 있으며, 엣지를 활용해 모든 개체에서 정보를 저장하고 해당 정보를 실시간으로 추출하여 사용할 수 있다고 밝혔다. 델 테크놀로지스, SaaS 기반 데이터 보호 오퍼링 ‘델 EMC 파워프로텍트 백업 서비스’ 출시점점 더 많은 워크로드가 클라우드로 이동함에 따라, 온프레미스 환경과 클라우드 환경에 동일한 수준의 보호 기능을 보장하는 포괄적인 데이터 보호 전략이 필수 요소로 떠오르고 있다. 파워프로텍트 백업 서비스는 SaaS 애플리케이션, 엔드포인트, 하이브리드 워크로드에 대해 중앙 집중형의 가시성을 제공해, 직관적인 웹 기반 관리 환경에서 데이터를 보호할 수 있다. 단 몇 분만에 구축을 완료하고 데이터 증가에 맞춰 무제한으로 확장이 가능하다.

델 테크놀로지스, SaaS 기반 데이터 보호 오퍼링 ‘델 EMC 파워프로텍트 백업 서비스’ 출시점점 더 많은 워크로드가 클라우드로 이동함에 따라, 온프레미스 환경과 클라우드 환경에 동일한 수준의 보호 기능을 보장하는 포괄적인 데이터 보호 전략이 필수 요소로 떠오르고 있다. 파워프로텍트 백업 서비스는 SaaS 애플리케이션, 엔드포인트, 하이브리드 워크로드에 대해 중앙 집중형의 가시성을 제공해, 직관적인 웹 기반 관리 환경에서 데이터를 보호할 수 있다. 단 몇 분만에 구축을 완료하고 데이터 증가에 맞춰 무제한으로 확장이 가능하다. 그린 컴퓨팅을 선도하는 슈퍼마이크로, 연간 2백만대 서버 생산능력 확보엔터프라이즈 컴퓨팅과 스토리지, 네트워킹 및 그린 컴퓨팅 기술의 글로벌 리더인 슈퍼마이크로컴퓨터(Super Micro Computer)의 찰스 리앙(Charles Liang) 사장 겸 CEO는 컴퓨텍스 2021 기조연설을 통해 그린 컴퓨팅 전략의 중요성을 강조하고, 증가하는 전세계 서버 및 스토리지 수요를 충족시키기 위해 제조역량을 두 배로 늘리고 있다고 밝혔다.

그린 컴퓨팅을 선도하는 슈퍼마이크로, 연간 2백만대 서버 생산능력 확보엔터프라이즈 컴퓨팅과 스토리지, 네트워킹 및 그린 컴퓨팅 기술의 글로벌 리더인 슈퍼마이크로컴퓨터(Super Micro Computer)의 찰스 리앙(Charles Liang) 사장 겸 CEO는 컴퓨텍스 2021 기조연설을 통해 그린 컴퓨팅 전략의 중요성을 강조하고, 증가하는 전세계 서버 및 스토리지 수요를 충족시키기 위해 제조역량을 두 배로 늘리고 있다고 밝혔다. AMD, 컴퓨텍스 2021에서 RDNA 2 아키텍처 기반 모바일 그래픽 카드 및 차세대 모바일 그래픽 기술 공개혁신적인 AMD RDNA 2 게이밍 아키텍처 기반의 AMD 라데온 RX 6000M 시리즈 그래픽 카드는 기존 AMD RDNA 아키텍처 기반의 제품 대비 최대 1.5배 높은 성능 및 최대 43% 낮은 전력 소모율을 지원한다. 또한, 차세대 노트북에서 AMD 인피니티 캐시(AMD Infinity Cache) 및 다이렉트X 레이트레이싱(DirectX Raytracing, 이하 DXR) 등 다양한 고급 기능을 제공한다.

AMD, 컴퓨텍스 2021에서 RDNA 2 아키텍처 기반 모바일 그래픽 카드 및 차세대 모바일 그래픽 기술 공개혁신적인 AMD RDNA 2 게이밍 아키텍처 기반의 AMD 라데온 RX 6000M 시리즈 그래픽 카드는 기존 AMD RDNA 아키텍처 기반의 제품 대비 최대 1.5배 높은 성능 및 최대 43% 낮은 전력 소모율을 지원한다. 또한, 차세대 노트북에서 AMD 인피니티 캐시(AMD Infinity Cache) 및 다이렉트X 레이트레이싱(DirectX Raytracing, 이하 DXR) 등 다양한 고급 기능을 제공한다. 인피니언의 ModusToolbox 머신러닝, 시큐어 AIoT를 위한 TinyML 지원ModusToolbox ML은 ModusToolbox 소프트웨어 및 툴의 새로운 기능으로, 디자이너가 딥러닝 기반 ML 모델을 평가하고 배포할 수 있도록 미들웨어, 소프트웨어 라이브러리, 전문적인 툴들을 제공한다. 이 새로운 기능은 ModusToolbox에서 사용 가능한 기존 프레임워크와 호환되게 통합되므로, ML 워크로드를 시큐어 AIoT 시스템에 쉽게 통합할 수 있다.

인피니언의 ModusToolbox 머신러닝, 시큐어 AIoT를 위한 TinyML 지원ModusToolbox ML은 ModusToolbox 소프트웨어 및 툴의 새로운 기능으로, 디자이너가 딥러닝 기반 ML 모델을 평가하고 배포할 수 있도록 미들웨어, 소프트웨어 라이브러리, 전문적인 툴들을 제공한다. 이 새로운 기능은 ModusToolbox에서 사용 가능한 기존 프레임워크와 호환되게 통합되므로, ML 워크로드를 시큐어 AIoT 시스템에 쉽게 통합할 수 있다. 인텔, 씬앤라이트 윈도우 노트북용 세계 최고 수준의 프로세서 및 5G 솔루션 발표인텔은 새롭게 공개한 프로세서는 소프트웨어 벤더사(ISV) 및 제조사(OEM)와의 공동 엔지니어링과 함께 씬앤라이트(thin-and-light) 윈도우(Windows) 노트북을 위한 최고 성능을 제공할 것이라 밝혔다. 또한, 인텔은 미디어텍(MediaTek) 및 피보컴(Fibocom)과의 협업 발표에 이어 차세대 PC 경험을 위한 첫 5G 제품인 인텔 5G 솔루션 5000(Intel 5G Solution 5000)을 선보였다.

인텔, 씬앤라이트 윈도우 노트북용 세계 최고 수준의 프로세서 및 5G 솔루션 발표인텔은 새롭게 공개한 프로세서는 소프트웨어 벤더사(ISV) 및 제조사(OEM)와의 공동 엔지니어링과 함께 씬앤라이트(thin-and-light) 윈도우(Windows) 노트북을 위한 최고 성능을 제공할 것이라 밝혔다. 또한, 인텔은 미디어텍(MediaTek) 및 피보컴(Fibocom)과의 협업 발표에 이어 차세대 PC 경험을 위한 첫 5G 제품인 인텔 5G 솔루션 5000(Intel 5G Solution 5000)을 선보였다. PTC, 삼성엔지니어링과 'AR∙IoT 사업개발 MOU' 체결PTC와 삼성엔지니어링은 지난 28일 'AR 및 IoT 기술을 활용한 신사업 개발을 위한 업무협약(Memorandum of Understanding)'을 체결했다. 삼성엔지니어링의 본사인 서울시 강동구 상일동 GEC(Global Engineering Center)에서 진행된 이번 체결식에는 삼성엔지니어링 솔루션사업본부장 문덕규 전무와 PTC코리아 국내영업총괄본부장 김상건 전무 등 양사 관계자가 참석했다.

PTC, 삼성엔지니어링과 'AR∙IoT 사업개발 MOU' 체결PTC와 삼성엔지니어링은 지난 28일 'AR 및 IoT 기술을 활용한 신사업 개발을 위한 업무협약(Memorandum of Understanding)'을 체결했다. 삼성엔지니어링의 본사인 서울시 강동구 상일동 GEC(Global Engineering Center)에서 진행된 이번 체결식에는 삼성엔지니어링 솔루션사업본부장 문덕규 전무와 PTC코리아 국내영업총괄본부장 김상건 전무 등 양사 관계자가 참석했다. 엔비디아 A100 GPU, 세계에서 가장 빠른 AI 슈퍼컴퓨터 ‘펄머터’에 탑재펄머터는 16비트와 32비트 혼합정밀 수학 작업을 세계에서 가장 빠르게 수행한다. 이러한 성능은 올해 구축완료 예정인 로렌스 버클리 국립 연구소(Lawrence Berkeley National Laboratory)의 초고속 슈퍼컴퓨터에서도 제공하지 못하는 성능이다. 24개 이상의 애플리케이션이 펄머터에서 바로 사용될 예정이며, 천체물리학, 기후과학 등 과학 연구 가속화에 활용된다.

엔비디아 A100 GPU, 세계에서 가장 빠른 AI 슈퍼컴퓨터 ‘펄머터’에 탑재펄머터는 16비트와 32비트 혼합정밀 수학 작업을 세계에서 가장 빠르게 수행한다. 이러한 성능은 올해 구축완료 예정인 로렌스 버클리 국립 연구소(Lawrence Berkeley National Laboratory)의 초고속 슈퍼컴퓨터에서도 제공하지 못하는 성능이다. 24개 이상의 애플리케이션이 펄머터에서 바로 사용될 예정이며, 천체물리학, 기후과학 등 과학 연구 가속화에 활용된다.

ams OSRAM과 도미넌트 옵토 테크놀로지스, 지능형 RGB LED로 스마트 자동차 실내 조명 구현

ams OSRAM과 도미넌트 옵토 테크놀로지스, 지능형 RGB LED로 스마트 자동차 실내 조명 구현 원프레딕트, 산업 AI 설비관리 솔루션으로 국제전기전력전시회 참가

원프레딕트, 산업 AI 설비관리 솔루션으로 국제전기전력전시회 참가 에이디링크, 인텔 Amston-Lake 기반 모듈 출시

에이디링크, 인텔 Amston-Lake 기반 모듈 출시 자이스 코리아, 제약바이오 연구 혁신을 지원하는 최신 고품질 이미징 기술 공개

자이스 코리아, 제약바이오 연구 혁신을 지원하는 최신 고품질 이미징 기술 공개 KT, K-UAM 실증서 세계 최초 UAM 통합운용체계 검증

KT, K-UAM 실증서 세계 최초 UAM 통합운용체계 검증

- 마우저, 산업 및 웨어러블 기기를 위해 BLE 5.2 지원하는 아나로그디바이스의 마이크로컨트롤러 공급

- 제조업 98% 혁신과 시장 출시의 가장 큰 어려움으로 데이터 문제 지적

- 큐브리드, 오픈소스 DB관리 도구 디비버(DBeaver) 연동 강화

- 인섹시큐리티, 다수 모바일 기기 데이터 동시 추출 솔루션 ‘마그넷 그레이키 패스트트랙' 출시

- 델 테크놀로지스, 제조 엣지 환경 지원하는 포트폴리오 및 에코시스템 강화

- 페펄앤드푹스, 최대 60m의 측정 거리를 제공하는 소형 거리 센서 출시

그래픽 / 영상

결정론, 새로운 이더넷 애플리케이션을 열다

결정론, 새로운 이더넷 애플리케이션을 열다 AMD, 새로운 2세대 버설 적응형 SoC로 AI 기반 임베디드 시스템의 종단간 가속 지원

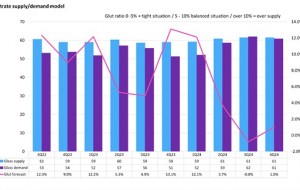

AMD, 새로운 2세대 버설 적응형 SoC로 AI 기반 임베디드 시스템의 종단간 가속 지원 2024년, 디스플레이 글래스 산업 공급부족 우려

2024년, 디스플레이 글래스 산업 공급부족 우려

많이 본 뉴스

IMDT, AI 기반 비전 애플리케이션에 최적화된 새로운 SOM 및 SBC 출시

IMDT, AI 기반 비전 애플리케이션에 최적화된 새로운 SOM 및 SBC 출시 GaN FET를 이용한 고성능 클래스-D 오디오 증폭기 설계

GaN FET를 이용한 고성능 클래스-D 오디오 증폭기 설계 매스웍스, 매트랩 및 시뮬링크 ‘릴리즈 2024a’ 발표

매스웍스, 매트랩 및 시뮬링크 ‘릴리즈 2024a’ 발표 엔비디아, 교육용 AI 슈퍼컴퓨터 개발 위해 조지아공과대학교와 협력

엔비디아, 교육용 AI 슈퍼컴퓨터 개발 위해 조지아공과대학교와 협력 엔비디아, 새로운 컴퓨팅 시대를 여는 블랙웰 플랫폼 출시

엔비디아, 새로운 컴퓨팅 시대를 여는 블랙웰 플랫폼 출시 웨스턴디지털, 차세대 QLC 성능 지원하는 SSD 공개

웨스턴디지털, 차세대 QLC 성능 지원하는 SSD 공개 네패스, 지멘스의 첨단 설계 솔루션으로 3D-IC 시대를 위한 IC 패키징 역량 확장

네패스, 지멘스의 첨단 설계 솔루션으로 3D-IC 시대를 위한 IC 패키징 역량 확장 웨스턴디지털, 오토모티브 스파이스 레벨3 인증 획득

웨스턴디지털, 오토모티브 스파이스 레벨3 인증 획득 KT, 로보라이즌과 미래 융합형 코딩·로봇 교육의 장을 연다

KT, 로보라이즌과 미래 융합형 코딩·로봇 교육의 장을 연다 엔비디아, 차세대 자율주행 차량에 드라이브 토르 지원

엔비디아, 차세대 자율주행 차량에 드라이브 토르 지원